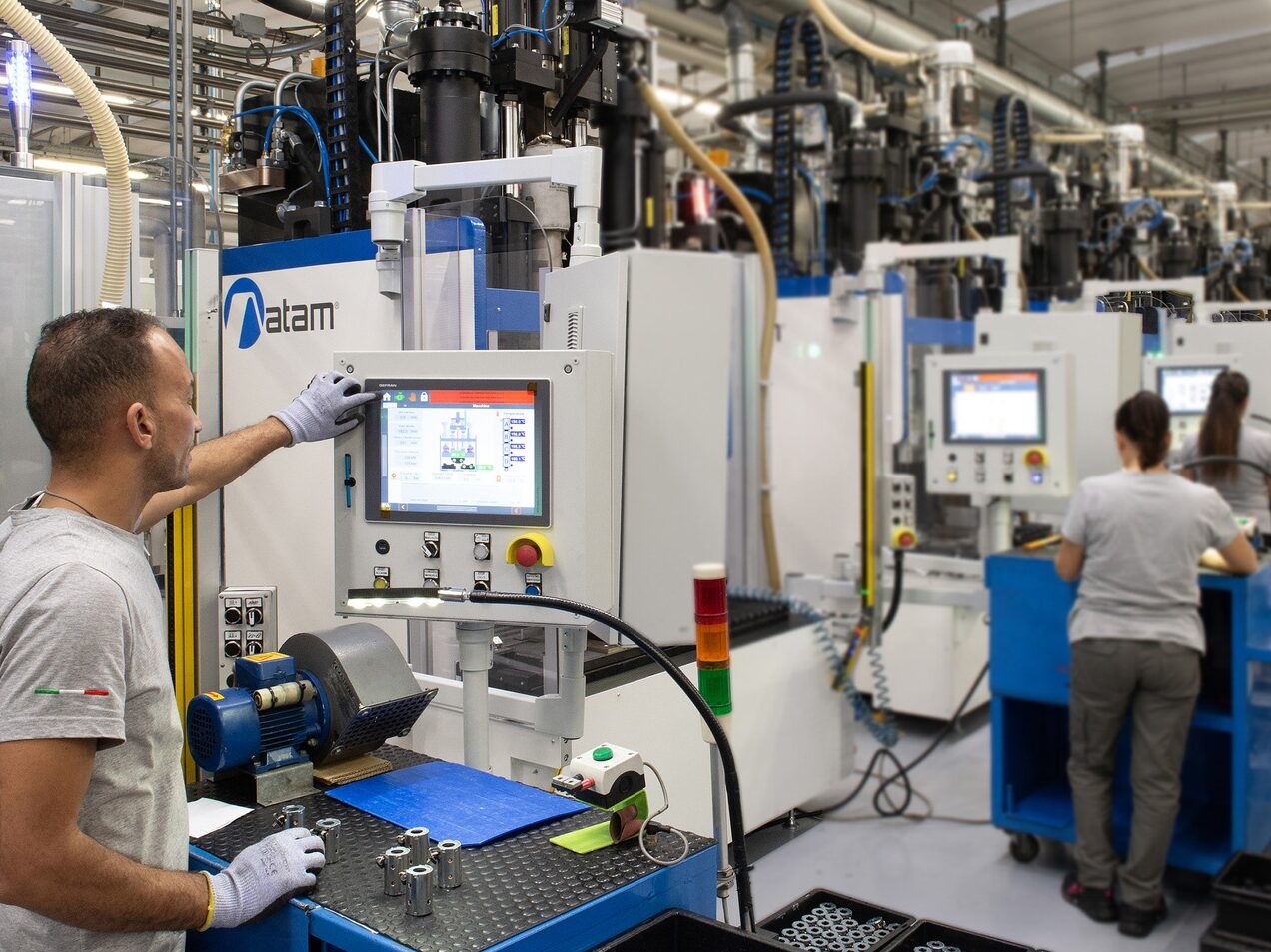

ATAM investe in nuove presse per il sovrastampaggio

Aumento della produttività, flessibilità e controllo totale del processo di sovrastampaggio delle bobine incapsulate

ATAM ha recentemente portato a termine un’importante sostituzione del parco presse di sovrastampaggio nel suo stabilimento di Agrate Brianza, inserendo sei nuove macchine di diverso tonnellaggio. L’importante investimento consente all’azienda il miglioramento della capacità produttiva, la flessibilità nel passare da una produzione a un’altra di bobine incapsulate e la possibilità di avere il controllo totale del processo produttivo in una delle sue fasi più critiche, quella del sovrastampaggio.

Le sei nuove presse di sovrastampaggio sono state strategicamente scelte con tonnellaggi diversi per poterle impiegare in modo diversificato: la più grande è adatta per la produzione di bobine di dimensioni maggiori, mentre le altre cinque, di tonnellaggio inferiore, vengono impiegate per lo stampaggio del restante parco bobine.

Le sei nuove presse ERGON sono di fatto degli esemplari unici, che nascono da una struttura di base condivisa con il costruttore, DM Industrial S.r.l. – divisione TURRA nei lunghi anni di collaborazione, frutto poi di una personalizzazione specifica richiesta da ATAM che ha messo a disposizione il proprio know-how nella produzione di bobine incapsulate e nel software di gestione dei macchinari.

La progettazione in co-design ha riguardato in primo luogo il layout, oggi più compatto, focalizzandosi poi su una serie di accorgimenti tecnici tali da raggiungere gli obiettivi prefissi quali quelli di maggiore produttività, flessibilità e controllo totale del processo, avendo sempre come linee guida l’ergonomia dell’operatore e la sua sicurezza.

La personalizzazione richiesta, ad esempio, ha portato al posizionamento di due monitor a bordo macchina posizionati in modo tale che l’operatore possa sempre avere sotto controllo visivo da una parte i parametri macchina, e quindi l’avanzamento del processo produttivo, dall’altra i parametri che controllano il prodotto, il suo disegno tecnico e i segnali di avviso, il tutto in tempo reale. Altre personalizzazioni hanno permesso poi di ottimizzare il tempo ciclo dell’operatore e di avvicinarlo il più possibile a quello della macchina, a tutto beneficio della produttività.

Un ulteriore accorgimento tecnico, legato a un sistema automatico di carico stampo, aumentando la rapidità dei processi, riduce di conseguenza il time to market, argomento particolarmente caro alla clientela in tempi di incertezza, caratterizzati da richieste altalenati tra picchi e momenti di stagnazione. Ne deriva poi un ulteriore beneficio: la flessibilità nel passare dalla produzione di un tipo di bobine incapsulate ad un’altra. Ciò si dimostra particolarmente importante per una produzione, come quella di ATAM, fortemente vocata alla customizzazione e orientata a volumi medio bassi.

La personalizzazione delle presse ha riguardato anche l’integrazione con le modalità di processo interne, i parametri di controllo e le modalità di indagine dei dati raccolti, migliorando il controllo totale del processo. La macchina stessa governa il processo e tiene sotto controllo in modo automatico tutti i parametri impostati e, dialogando con il nostro ERP System, è in grado di inviare feedback di conformità durante il processo stesso.

La capacità di leggere i principali parametri durante il processo produttivo porta a definire un controllo qualità direttamente a bordo macchina, al quale si somma un controllo indiretto. Tutti i parametri di macchina raccolti vengono, infatti, estrapolati e analizzati offline dal sistema interno di ATAM. La personalizzazione richiesta da ATAM riguarda soprattutto i parametri da tenere in considerazione che in taluni casi superano gli standard, ritenuti fondamentali da ATAM al fine di una qualità di prodotto di prim’ordine. Questo tipo di analisi trae forte vantaggio dal sensing innovativo della macchina e dai feedback in tempo reale sulla qualità del prodotto durante il processo, che solo la nuova strumentazione consente di ottenere.

In questo modo ATAM è in grado di offrire un controllo qualità del prodotto già durante la produzione e non più come avveniva in passato in post-produzione con i test finali, riducendo in questo modo gli scarti e il tasso di guasto.

La disponibilità di ingenti investimenti per il costante ammodernamento e potenziamento dell’assetto industriale fa di ATAM un’azienda di riferimento per la progettazione e la produzione di bobine incapsulate e connettori industriali per applicazioni della pneumatica, oleodinamica e valvole di processo.